Video Review

So Sánh 2 Loại Xi Lanh Thủy Lực Và Khí Nén: Nên Chọn Loại Nào Cho Hệ Thống Truyền Động Của Bạn?

Mục Lục

I. Mở bài

Trong quá trình thiết kế hoặc cải tiến hệ thống truyền động trong nhà máy, một trong những câu hỏi phổ biến nhất mà kỹ sư và người dùng kỹ thuật đặt ra là: nên chọn xi lanh thủy lực hay xi lanh khí nén? Đây không phải là lựa chọn đơn giản, bởi mỗi loại đều có ưu điểm, nhược điểm riêng và phù hợp với những môi trường, yêu cầu vận hành khác nhau.

Rất nhiều người dùng chọn thiết bị theo thói quen hoặc theo giá thành, mà bỏ qua yếu tố kỹ thuật cốt lõi: lực đẩy cần thiết, tốc độ, độ chính xác, độ bền, và chi phí đầu tư hệ thống dài hạn. Hậu quả là thiết bị hoạt động không hiệu quả, nhanh hỏng, hoặc không đáp ứng được nhu cầu thực tế trong sản xuất.

Trong bài viết này, chúng tôi sẽ giúp bạn so sánh chi tiết giữa xi lanh thủy lực và xi lanh khí nén dưới góc nhìn kỹ thuật và ứng dụng thực tế. Từ đó, bạn sẽ hiểu rõ nên chọn loại nào cho từng bài toán cụ thể: hệ thống ép công nghiệp, dây chuyền tự động, thiết bị nâng hạ, hoặc máy móc cần tốc độ cao.

Ngoài ra, bài viết còn hướng dẫn bạn cách tính lực đẩy của xi lanh thủy lực dựa trên đường kính piston và áp suất làm việc, giúp bạn xác định đúng thông số trước khi đầu tư thiết bị.

Nếu bạn đang phân vân giữa hai lựa chọn này, hoặc muốn tối ưu hiệu suất truyền động trong dây chuyền sản xuất, thì bài viết dưới đây sẽ là hướng dẫn toàn diện và dễ hiểu nhất dành cho bạn.

II. Tổng quan về xi lanh khí nén và xi lanh thủy lực

Trong các hệ thống truyền động tuyến tính công nghiệp, xi lanh khí nén và xi lanh thủy lực là hai thiết bị phổ biến nhất. Cả hai đều được thiết kế nhằm biến đổi năng lượng (khí nén hoặc áp suất dầu) thành chuyển động cơ học tuyến tính, thực hiện các chức năng như đẩy, kéo, nâng hạ hoặc ép. Tuy nhiên, chúng có nguyên lý hoạt động, cấu tạo, cũng như phạm vi ứng dụng rất khác nhau.

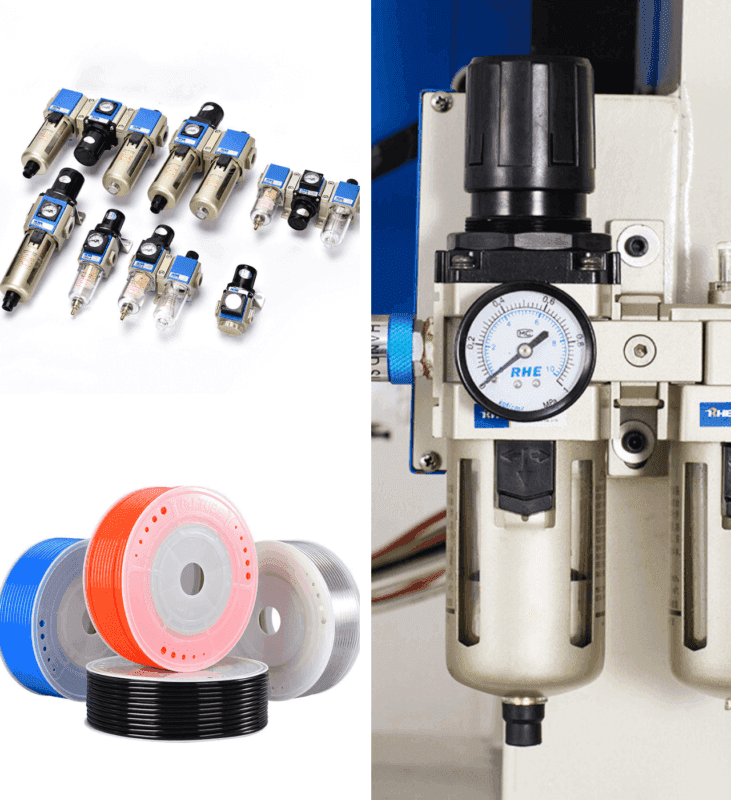

Xi lanh khí nén hoạt động dựa trên áp lực khí nén được tạo ra bởi máy nén khí. Loại thiết bị này thường có tốc độ làm việc nhanh, phản hồi linh hoạt, chi phí đầu tư thấp và dễ dàng bảo trì. Nó thích hợp cho các ứng dụng nhẹ đến trung bình, như đóng mở cửa tự động, phân loại sản phẩm, hoặc các hệ thống pick-and-place trong dây chuyền sản xuất.

Ngược lại, xi lanh thủy lực sử dụng áp suất dầu để tạo ra lực đẩy. Do chất lỏng không bị nén, nên xi lanh thủy lực có khả năng tạo ra lực rất lớn và làm việc ổn định ngay cả trong những môi trường chịu tải trọng cao, rung động mạnh hoặc yêu cầu độ chính xác cao. Đây là lựa chọn tối ưu cho các ứng dụng như máy ép, máy nâng, máy dập, cần trục và nhiều hệ thống công nghiệp nặng khác.

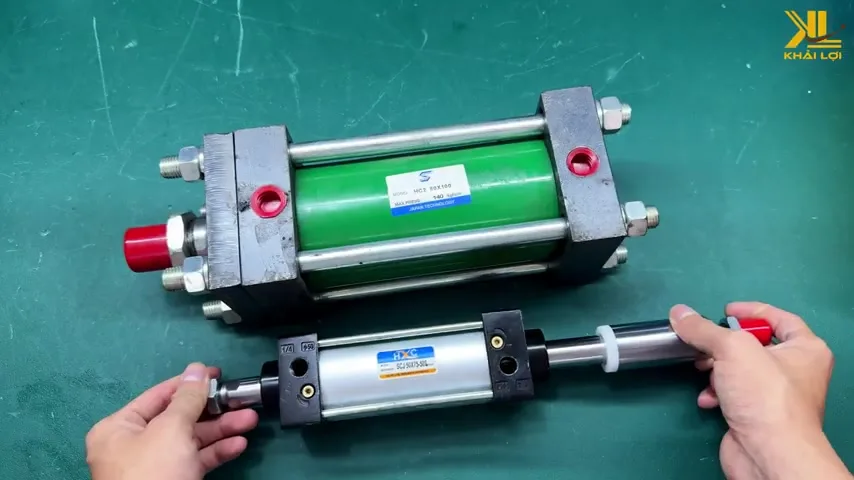

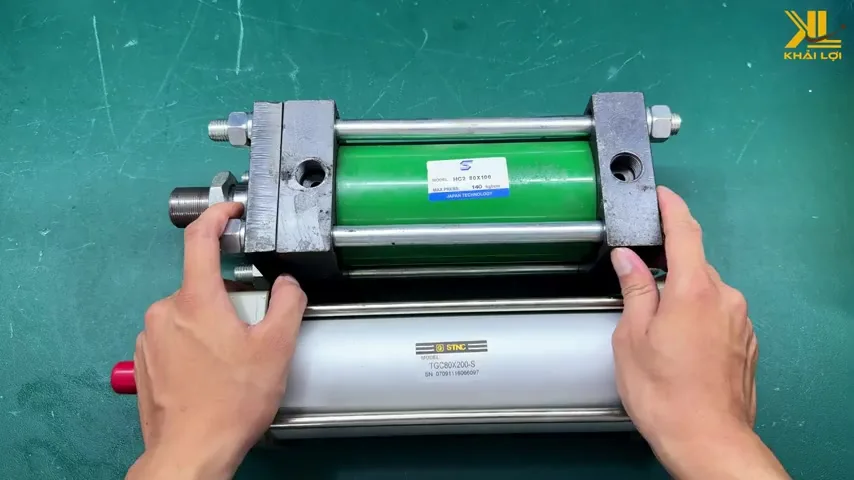

Về cấu tạo, cả hai loại xi lanh đều bao gồm các bộ phận chính như thân xi lanh, piston, trục ty, phốt làm kín, và hai đầu bịt. Một số dòng còn sử dụng bốn thanh giằng để cố định toàn bộ kết cấu. Tuy nhiên, chất liệu và độ bền của từng bộ phận sẽ được thiết kế khác nhau để phù hợp với loại môi chất và áp suất làm việc.

Các dòng xi lanh khí nén phổ biến như SCJ, HXC thường được tích hợp van điều khiển điện từ. Trong khi đó, xi lanh thủy lực dòng MOB có khả năng chịu áp suất lên đến 70 kg/cm², còn dòng HOB HC2 có thể đạt tới 140 kg/cm², phục vụ cho các nhu cầu ép và nâng tải nặng.

Việc hiểu rõ bản chất và phạm vi ứng dụng của mỗi loại xi lanh sẽ là nền tảng vững chắc để bạn đưa ra lựa chọn phù hợp, tiết kiệm và hiệu quả nhất cho hệ thống của mình.

III. So sánh chi tiết xi lanh thủy lực và xi lanh khí nén

Để đưa ra quyết định chính xác khi lựa chọn giữa xi lanh thủy lực và xi lanh khí nén, cần phân tích cụ thể từng yếu tố kỹ thuật ảnh hưởng trực tiếp đến hiệu suất và chi phí đầu tư của hệ thống. Dưới đây là bảng so sánh chi tiết giữa hai loại thiết bị truyền động này dựa trên nhiều tiêu chí quan trọng.

1. Nguyên lý hoạt động

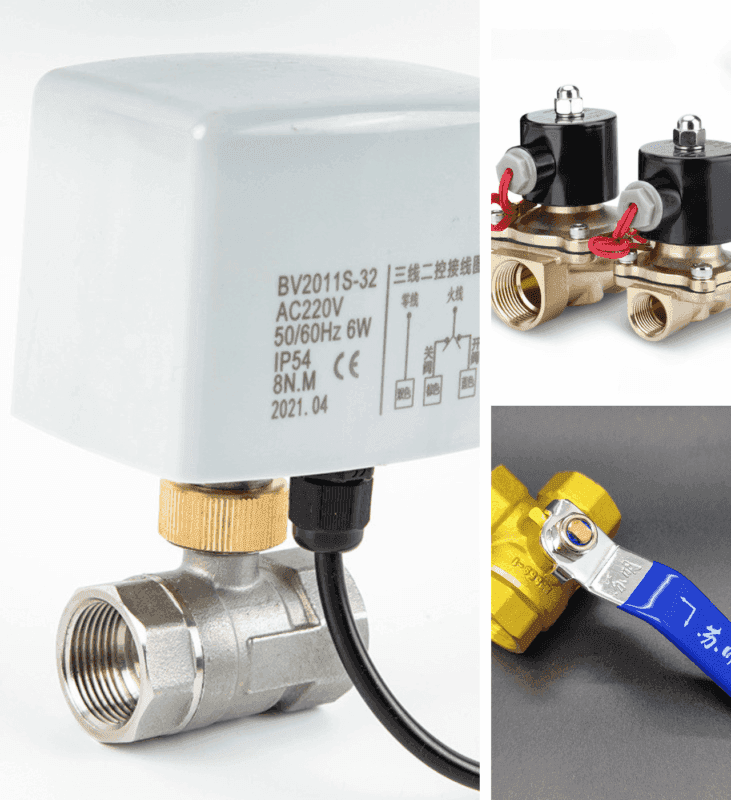

- Xi lanh khí nén sử dụng khí nén (thường là không khí đã được lọc và nén áp suất cao) để tạo ra chuyển động tuyến tính. Khí nén được điều hướng bởi hệ thống van điện từ hoặc cơ khí, đi vào xi lanh và đẩy piston di chuyển.

- Xi lanh thủy lực hoạt động dựa trên áp suất của dầu thủy lực. Vì dầu là chất lỏng không nén được, nên thiết bị này có thể tạo ra lực rất lớn với độ chính xác cao và ít biến động.

2. Lực đẩy

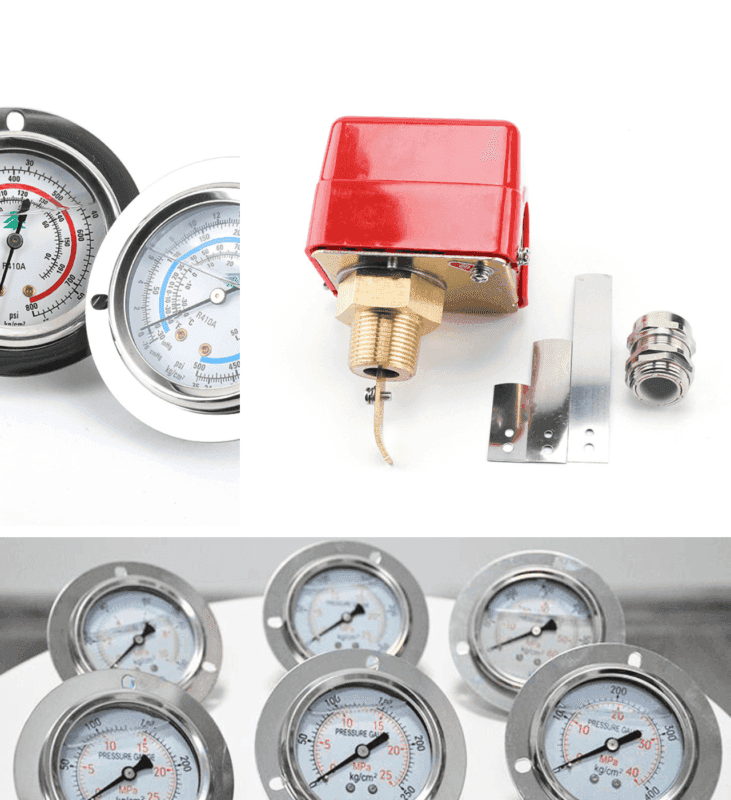

- Xi lanh khí nén thông thường chỉ chịu được áp suất từ 6 đến 10 kg/cm², tạo ra lực đẩy thấp hơn nhiều so với thủy lực.

- Xi lanh thủy lực có thể chịu áp suất từ 70 đến hơn 350 kg/cm², tạo ra lực đẩy cực lớn, đáp ứng tốt cho các ứng dụng cần tải trọng cao như ép kim loại, nâng hạ vật nặng hoặc dập khuôn.

3. Tốc độ và độ phản hồi

- Xi lanh khí nén có ưu thế về tốc độ và độ phản hồi nhanh, phù hợp cho các thao tác liên tục, nhanh chóng trong dây chuyền tự động.

- Xi lanh thủy lực có tốc độ chậm hơn do độ nhớt của dầu và hệ thống điều áp, nhưng bù lại mang đến sự ổn định và kiểm soát lực rất tốt.

4. Giá thành hệ thống

- Hệ thống khí nén thường rẻ hơn, do chi phí đầu tư ban đầu thấp: máy nén khí, ống dẫn, van và xi lanh đều có giá hợp lý.

- Hệ thống thủy lực có chi phí cao hơn đáng kể: cần có bơm dầu, thùng chứa, hệ thống làm mát, lọc dầu và thiết bị điều khiển áp suất.

5. Ứng dụng thực tế

- Xi lanh khí nén được dùng nhiều trong công nghiệp nhẹ, đóng gói, lắp ráp, tự động hóa linh hoạt.

- Xi lanh thủy lực phù hợp với các ngành nặng như cơ khí chế tạo, ngành thép, xây dựng, công nghiệp nặng, nơi yêu cầu lực tác động cao và bền bỉ.

Qua phân tích trên, có thể thấy mỗi loại xi lanh đều có thế mạnh riêng. Việc lựa chọn phù hợp sẽ phụ thuộc vào yêu cầu cụ thể của hệ thống: lực tác động cần bao nhiêu, tốc độ ưu tiên hay độ ổn định, ngân sách đầu tư ngắn hạn hay dài hạn.

IV. Giải pháp tăng lực đẩy cho hệ thống khí nén sẵn có

Một trong những vấn đề thường gặp ở các nhà máy đã triển khai hệ thống khí nén là nhu cầu tăng lực đẩy nhưng lại không muốn hoặc không thể đầu tư thêm cho hệ thống thủy lực. Việc chuyển đổi hoàn toàn sang thủy lực đồng nghĩa với việc phải đầu tư thêm máy bơm, thùng dầu, hệ thống làm mát, hệ thống van điều áp và bảo trì riêng biệt – điều này đòi hỏi chi phí lớn và thay đổi thiết kế tổng thể. Trong trường hợp này, xi lanh tăng áp khí nén là một giải pháp rất đáng cân nhắc.

Xi lanh tăng áp khí nén là thiết bị truyền động đặc biệt được thiết kế để tận dụng nguồn khí nén sẵn có nhưng vẫn cho ra lực đẩy cao hơn bình thường. Thiết bị này hoạt động bằng cách kết hợp cơ cấu piston đôi, tạo ra áp suất lớn hơn ở khoang làm việc thông qua tỉ số diện tích giữa các piston, hoặc sử dụng kết hợp với khoang dầu thủy lực kín bên trong để truyền lực.

Nguyên lý hoạt động khá đơn giản: khí nén sẽ được dẫn vào buồng chính và buồng phụ của xi lanh, tạo nên hiệu ứng “ép lực” thông qua cấu trúc bên trong, từ đó sinh ra lực đẩy lớn hơn so với xi lanh khí nén thông thường cùng kích thước.

Ưu điểm của giải pháp này:

- Không cần thay đổi toàn bộ hệ thống hiện tại.

- Tăng lực đẩy đáng kể trong khi vẫn sử dụng nguồn khí nén.

- Dễ dàng tích hợp vào hệ thống điều khiển cũ.

Tuy nhiên, xi lanh tăng áp khí nén không thể thay thế hoàn toàn xi lanh thủy lực trong các ứng dụng yêu cầu lực cực lớn hoặc độ chính xác tuyệt đối. Đây là lựa chọn phù hợp trong các tình huống như cần thêm lực ép, lực nâng vừa phải, hoặc cải thiện hiệu suất mà vẫn muốn giữ chi phí đầu tư ở mức thấp.

Tại Khải Lợi Automation, các dòng xi lanh tăng áp khí nén đã được ứng dụng thành công trong nhiều hệ thống cải tiến. Nếu bạn đang sử dụng khí nén và muốn tăng hiệu quả hoạt động mà không cần đầu tư hệ thống thủy lực riêng biệt, đây chính là hướng đi thực tế và tối ưu.

V. Hướng dẫn cách tính lực đẩy xi lanh thủy lực

Một trong những lý do nhiều người lựa chọn xi lanh thủy lực thay vì khí nén là vì lực đẩy mạnh mẽ mà nó mang lại. Tuy nhiên, để xác định chính xác lực đẩy cần thiết cho ứng dụng, người thiết kế hệ thống cần nắm rõ cách tính lực xi lanh thủy lực. Việc tính đúng lực không chỉ đảm bảo hiệu quả vận hành mà còn giúp tiết kiệm chi phí và tránh tình trạng thừa công suất gây lãng phí.

1. Công thức cơ bản để tính lực xi lanh thủy lực:

Lực đẩy (kg) = Diện tích mặt piston (cm²) × Áp suất dầu (kg/cm²)

Trong đó:

- Diện tích piston = π × (đường kính piston)² ÷ 4

- Áp suất dầu là thông số đầu vào từ hệ thống, tính theo đơn vị kg/cm² hoặc bar

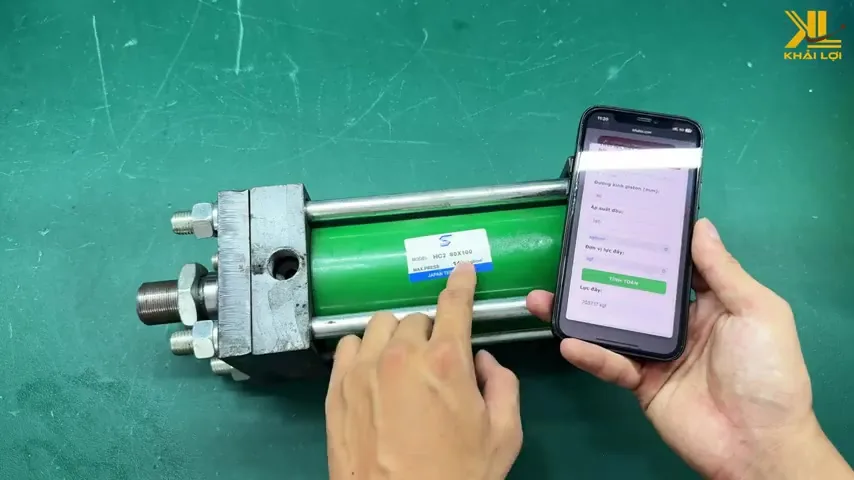

Ví dụ thực tế:

Bạn có một xi lanh thủy lực với các thông số sau:

- Đường kính piston: 80 mm (8 cm)

- Áp suất hệ thống: 140 kg/cm²

Tính diện tích piston:

Diện tích = 3.14 × (8²) ÷ 4 = 3.14 × 64 ÷ 4 = 50.24 cm²

=> Lực đẩy tối đa = 50.24 × 140 = 7,033.6 kg

Tương đương với khoảng 7 tấn lực đẩy.

Nếu áp suất hệ thống chỉ đạt 100 kg/cm², thì lực đẩy sẽ là:

50.24 × 100 = 5,024 kg (tương đương 5 tấn)

2. Sử dụng công cụ tính toán online:

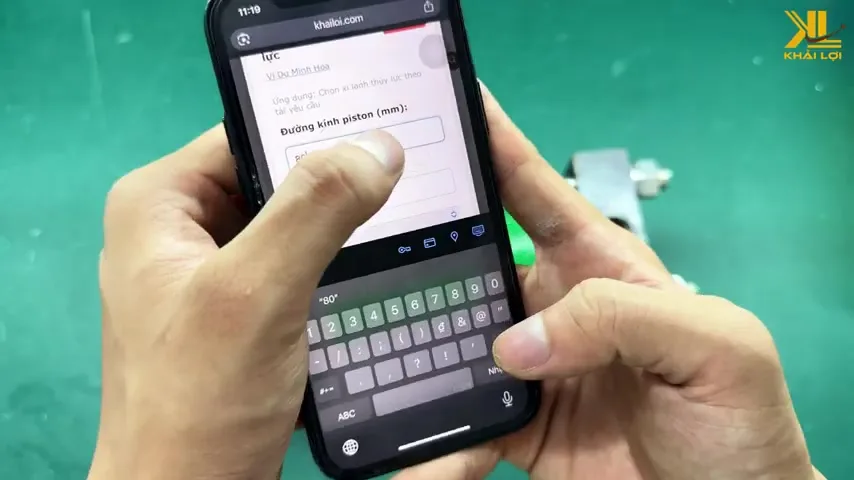

Để giúp người dùng tính toán nhanh chóng và chính xác, Khải Lợi Automation đã phát triển công cụ tính lực đẩy online. Bạn chỉ cần:

- Truy cập website Khải Lợi Automation

- Chọn mục “Công cụ tính toán”

- Vào phần “Khí nén & Thủy lực” → “Tính lực đẩy xi lanh thủy lực”

- Nhập đường kính piston và áp suất đầu vào

- Nhấn “Tính” để nhận kết quả ngay lập tức

Ngoài ra, tại đây bạn còn có thể tính thể tích xi lanh, vận tốc dầu, lưu lượng bơm, kích thước ống dẫn… phục vụ cho việc thiết kế và tối ưu hóa hệ thống thủy lực toàn diện.

Việc sử dụng công cụ tính sẵn sẽ giúp kỹ thuật viên và người vận hành tiết kiệm thời gian, hạn chế sai số, đồng thời ra quyết định chính xác hơn trong quá trình lựa chọn thiết bị và cấu hình hệ thống.

VI. Gợi ý lựa chọn xi lanh thủy lực theo nhu cầu

Sau khi nắm được cách tính lực đẩy và hiểu rõ sự khác biệt giữa các loại thiết bị truyền động, bước tiếp theo là chọn đúng xi lanh thủy lực phù hợp với nhu cầu thực tế của hệ thống. Việc lựa chọn đúng không chỉ đảm bảo hiệu quả vận hành, mà còn giúp tối ưu tuổi thọ thiết bị và chi phí đầu tư.

Tại Khải Lợi Automation, hiện có hai dòng xi lanh thủy lực phổ biến được ứng dụng rộng rãi: dòng MOB và dòng HOB. Mỗi dòng sẽ phù hợp với từng cấp độ yêu cầu về áp suất và cấu hình hệ thống khác nhau.

1. Xi lanh thủy lực MOB – Phù hợp với áp suất trung bình

- MOB là dòng xi lanh thủy lực cơ bản, chịu được áp suất tối đa khoảng 70 kg/cm².

- Thường được sử dụng trong các hệ thống ép vừa phải, máy nâng, máy dập nhẹ, hoặc các thiết bị cơ khí thông thường.

- Ưu điểm là thiết kế nhỏ gọn, dễ gia công theo yêu cầu, chi phí hợp lý và dễ dàng tích hợp vào hệ thống hiện có.

2. Xi lanh thủy lực HOB – Lựa chọn cho ứng dụng áp cao

Dòng HOB được chia thành hai loại chính:

- HOB HC1: chịu áp suất 70 kg/cm², tương đương dòng MOB nhưng thiết kế cứng cáp hơn.

- HOB HC2: chịu áp suất lên đến 140 kg/cm², phù hợp với các ứng dụng cần lực ép lớn, như máy ép thủy lực công suất cao, dập kim loại, nâng thiết bị trọng tải lớn…

Cả hai dòng xi lanh HOB đều có cấu tạo bền bỉ, sử dụng vật liệu cao cấp, chịu nhiệt và chống rò rỉ tốt hơn so với dòng phổ thông. Bên cạnh các sản phẩm tiêu chuẩn, Khải Lợi còn cung cấp dịch vụ gia công xi lanh thủy lực theo yêu cầu, bao gồm lựa chọn hành trình, đường kính piston, ren đầu ty, số lượng đầu ti và cả lỗ gá.

Lời khuyên khi chọn xi lanh thủy lực:

- Xác định trước lực đẩy cần thiết, hành trình và điều kiện môi trường lắp đặt.

- Ưu tiên chọn dòng xi lanh có áp suất làm việc cao hơn từ 20–30% so với nhu cầu thực tế để đảm bảo an toàn và độ bền.

- Tham khảo ý kiến từ nhà cung cấp kỹ thuật uy tín để lựa chọn cấu hình phù hợp với hệ thống điều khiển hiện tại.

Nếu bạn đang cần tư vấn lựa chọn xi lanh thủy lực phù hợp cho nhà máy, xưởng cơ khí hay thiết kế máy tự động, đội ngũ kỹ thuật của Khải Lợi Automation sẵn sàng hỗ trợ từ bước đầu khảo sát đến báo giá và lắp đặt.

VII. Kết luận

Việc lựa chọn đúng loại xi lanh thủy lực hay xi lanh khí nén cho hệ thống truyền động không chỉ ảnh hưởng đến hiệu suất vận hành mà còn quyết định độ bền, chi phí bảo trì và khả năng mở rộng trong tương lai. Mỗi loại xi lanh có đặc tính riêng: khí nén mang lại sự linh hoạt, tốc độ cao và chi phí thấp; trong khi đó, thủy lực cung cấp lực đẩy mạnh mẽ, độ ổn định cao và khả năng chịu tải vượt trội.

Trong bài viết này, chúng tôi đã cùng bạn:

- Phân tích cấu tạo và nguyên lý hoạt động của hai loại xi lanh phổ biến.

- So sánh chi tiết về lực đẩy, tốc độ, chi phí đầu tư và ứng dụng thực tế.

- Đưa ra giải pháp tăng lực trong hệ thống khí nén thông qua xi lanh tăng áp.

- Hướng dẫn cách tính lực xi lanh thủy lực với công thức và ví dụ cụ thể.

- Gợi ý lựa chọn dòng xi lanh thủy lực MOB và HOB phù hợp với từng nhu cầu sử dụng.

Dù bạn đang thiết kế một hệ thống truyền động mới hay cải tiến dây chuyền sản xuất hiện tại, việc hiểu rõ đặc điểm và ứng dụng của từng loại xi lanh sẽ giúp bạn ra quyết định chính xác, tiết kiệm thời gian và chi phí, đồng thời đảm bảo hiệu quả lâu dài.

Nếu bạn cần tư vấn kỹ thuật, lựa chọn thiết bị hoặc muốn đặt hàng các dòng xi lanh thủy lực – khí nén chất lượng cao, hãy liên hệ trực tiếp với đội ngũ của Khải Lợi Automation. Chúng tôi cam kết mang đến giải pháp tối ưu nhất cho từng hệ thống cụ thể.

Thông tin liên hệ:

Hotline kinh doanh: 0797.975.838 – 0798.813.029

Hỗ trợ kỹ thuật: 0792.078.216

VIII. Câu hỏi thường gặp (FAQ)

1. Nên chọn xi lanh khí nén hay xi lanh thủy lực cho máy ép?

Nếu yêu cầu lực ép lớn và làm việc với tải trọng nặng (trên 2 tấn), nên sử dụng xi lanh thủy lực. Trong khi đó, xi lanh khí nén chỉ phù hợp với các ứng dụng ép nhẹ, tốc độ cao như dán nhãn, đóng nắp, phân loại sản phẩm.

2. Xi lanh khí nén có đủ lực cho các ứng dụng công nghiệp không?

Điều này còn tùy thuộc vào mức lực bạn cần. Đối với các ứng dụng yêu cầu dưới 500 kg lực đẩy, xi lanh khí nén là giải pháp hiệu quả và tiết kiệm. Nếu yêu cầu cao hơn, cần chuyển sang thủy lực hoặc sử dụng xi lanh tăng áp khí nén.

3. Có thể kết hợp cả xi lanh khí nén và thủy lực trong cùng một hệ thống không?

Có. Một số dây chuyền hiện đại kết hợp cả hai loại để tận dụng ưu điểm của mỗi loại: khí nén cho tốc độ, thủy lực cho lực. Tuy nhiên, cần thiết kế tách biệt và đồng bộ hệ thống điều khiển để tránh xung đột.

4. Xi lanh thủy lực có thể lắp ngoài trời không?

Hoàn toàn có thể, nhưng cần đảm bảo xi lanh có phốt chống bụi tốt, sơn phủ chống gỉ, và bảo vệ ty khỏi nước mưa hoặc bụi bẩn. Ngoài ra, nên sử dụng thùng dầu kín và van an toàn nếu hệ thống hoạt động liên tục ngoài trời.

5. Làm sao biết khi nào cần thay xi lanh thủy lực hoặc khí nén?

Các dấu hiệu cần thay gồm: rò rỉ dầu hoặc khí, hành trình chậm hoặc không đều, áp lực không đạt yêu cầu, xi lanh phát ra tiếng lạ, hoặc hệ thống thường xuyên báo lỗi áp suất. Khi xuất hiện các dấu hiệu này, nên kiểm tra và thay thế sớm để tránh ảnh hưởng đến toàn bộ dây chuyền.